以下内容梳理了当下主流pem电解槽所用材料、结构形式以及各部件自下而上的制造思路。为便于量化,文中以 1 mw 电堆为参照,催化剂负载量取 2022 年商业化产品平均水平,未计入实验室级别的突破性数据。

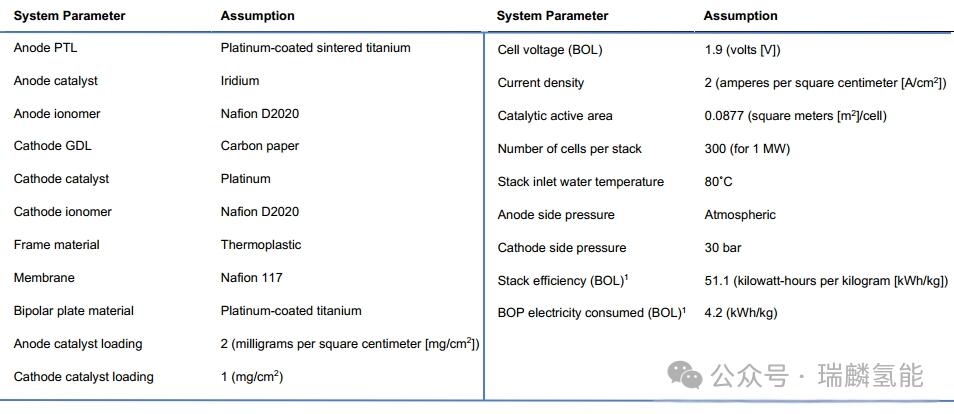

表:pem电解槽的关键设计规范

一、1 mw 电堆设计基准

- 单电池有效催化面积:≈ 900 cm²(正方形,也可选矩形或圆形)图1

- 活性区外沿再留 10 % 工艺余量,用于模切与压缩均匀性

- 未来迭代方向:提高电流密度,在相同几何尺寸与单池数量下增大产氢量

图1

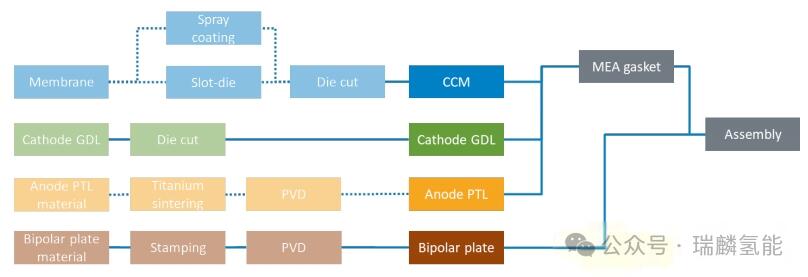

二、制造总览

图 2 展示了从原材料到成品的完整工艺链,下文按四大部件逐一展开。

图2

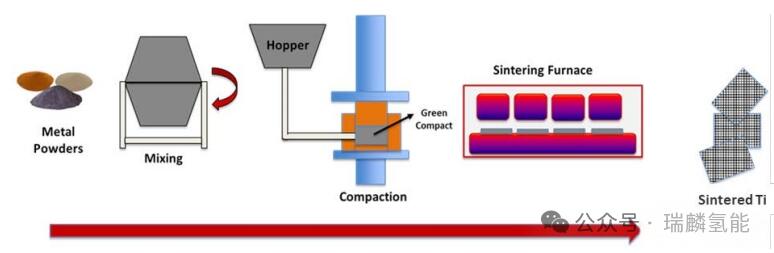

三、传输层

1. 阳极 ptl(多孔传输层)

– 材料:烧结钛 pvd 镀铂

– 工艺:钛粉→烧结→模切→pvd 镀层(工艺图见图 3)

图3

2. 阴极 gdl(气体扩散层)

– 直接采购碳纸/碳布,模切成所需尺寸即可

四、ccm & mea

1. 结构

ccm(催化剂涂覆膜)夹在阴/阳极传输层之间即构成 mea。

图4

2. 成本地位

ccm 占电堆成本比重最高,是降本重点研究对象。

3. 两条制备路线

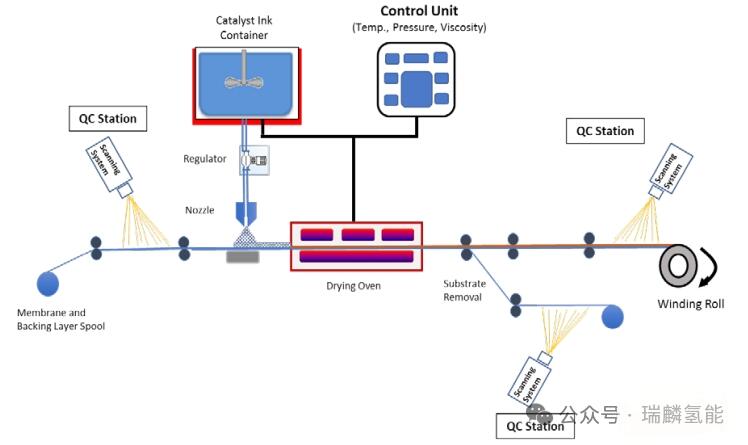

超声波喷涂:实验与小批量常用,效率低,卷对卷(r2r)改造后可提速

图5

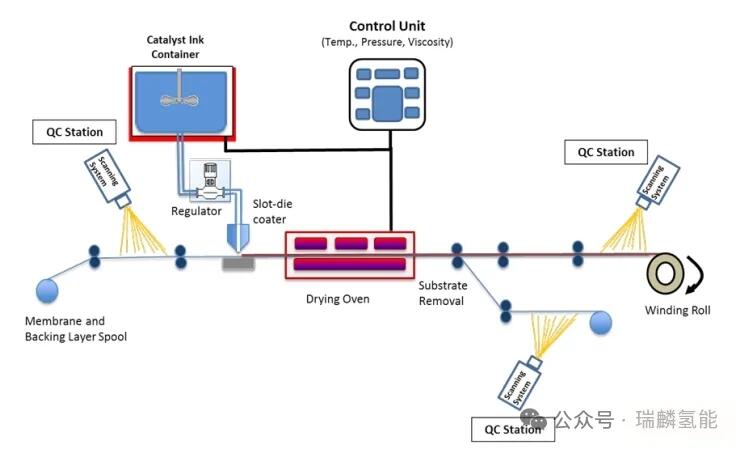

狭缝涂布:r2r 连续工艺,速度快、易放大,正逐步取代喷涂

(图 4、图 5 分别给出两种路线的设备配置与质量监控示意)

4. mea 集成

ccm 完成后与 ptl、gdl 叠合,即得 mea。

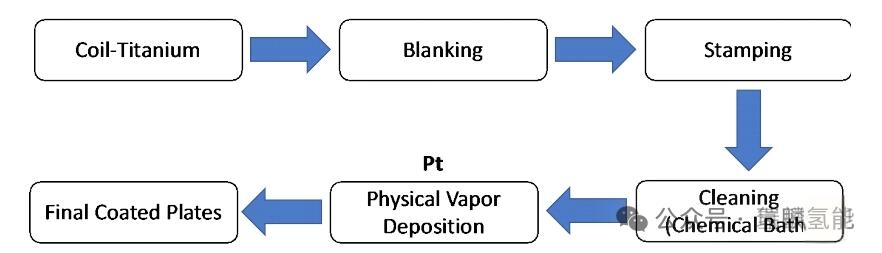

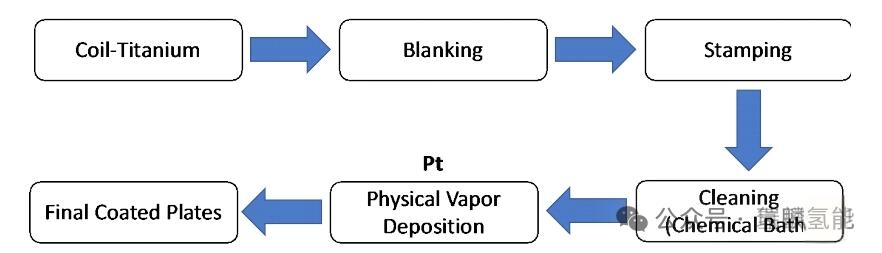

五、双极板

– 材料:钛卷板 pvd 镀铂(早期曾用 316l 不锈钢)

– 厚度:本例取 1.5 mm(不含镀层)

– 工艺:冲压/蚀刻流场 → pvd 镀铂(图 6)

图6

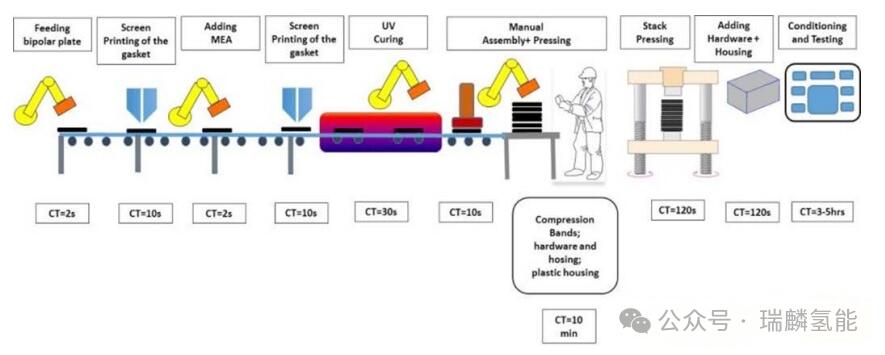

六、单池与整堆组装

1. 单池

– 双极板丝网印刷密封垫圈

– 依次叠放 mea(含 ccm、ptl、gdl)

– 固化

2. 成堆

– 将单池层层叠加并压紧

– 加装端板、拉杆等机械件(图 7)

图7

3. 自动化程度

– 小批量:人工叠装,人力密集、节拍慢

– 大批量:多级自动化,效率显著提升